Das Prüfverfahren

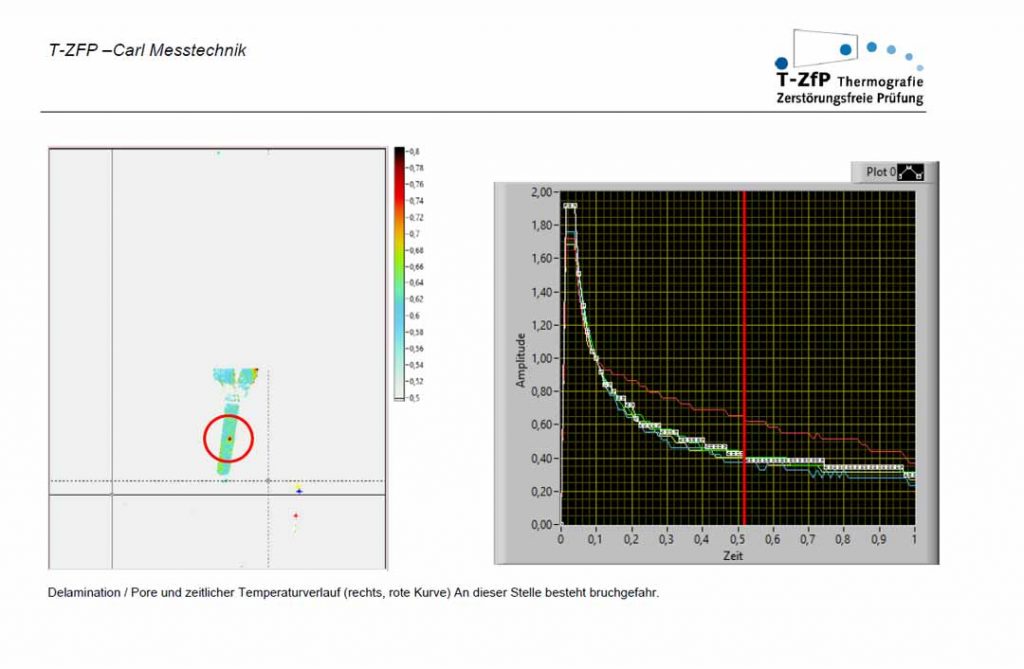

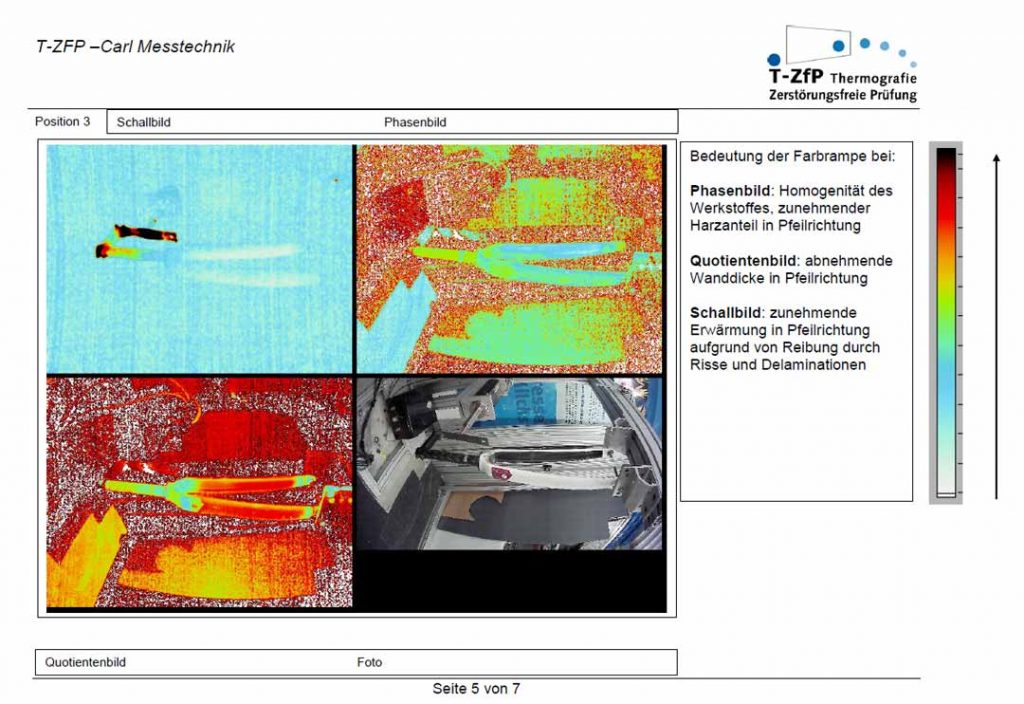

Die aktive Thermografie wird seit ca. 15 Jahren im Bereich von Luft- und Raumfahrt zur zerstörungsfreien und bildgebenden Prüfung von anisotropen Leichtbaustrukturen und metallischen Triebwerksteilen erfolgreich eingesetzt. Das Prinzip des Prüfverfahrens beruht dabei auf der Messung eines künstlich erzeugten Wärmeflusses in das Bauteil, der im Bereich von Fehlstellen gestört wird und auf der Probenoberfläche thermische Reaktionen zeigt.

Bei dieser Anregung wird Ultraschall in den Rahmen eingeleitet, um hochfrequente Vibrationen zu erzeugen. Im Bereich eines Schadens, z.B. durch einen Riss oder eine anliegende Delamination, wird aufgrund der Dämpfung in diesem Bereich Wärme erzeugt, die mit der hochauflösenden Kamera detektiert wird. Fehler die mit der Impulsanregung nicht gefunden werden können, sind mit dieser Methode nachweisbar und umgekehrt. Eine Fehlerinterpretation ist durch die Kombination beider Verfahren sehr gut möglich.